等离子熔覆碳化铬涂层磨损过程及机理分析

2021-1-21 14:52:11 点击:

北京耐默公司作为专业生产碳化铬涂层厂家,在此介绍碳化铬喷涂,碳化铬涂层,碳化铬焊丝,碳化铬耐磨板相关知识,希望对大家会有帮助

碳化铬涂层磨损过程及机理分析

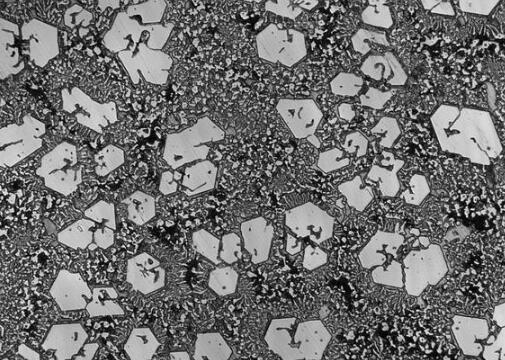

在载荷为60、80 N情况下, 磨痕表面有较浅的犁沟, 且随着陶瓷相的增加, 涂层磨痕表面越光滑, 犁沟越浅, 这是因为影响材料磨损性能最主要的原因是复合层表面的碳化物。从陶瓷相含量方面来看, 碳化物含量越多, 则磨损过程中磨球越难切入韧性相, 起支撑作用的韧性相的磨损率也将会降低, 从而提高整个材料的抗磨损性能。从碳化物尺度上来看, 当碳化物颗粒的尺寸比磨球在涂层表面形成的犁沟深度大时, 也可以有效地抵抗磨料的切入, 使涂层材料能承受磨料更多往复循环的磨损, 这都说明碳化铬颗粒对磨球有明显的阻挡作用, 说明碳化铬硬质颗粒对提高涂层的磨损性能起主要作用。所以在S1—S5中, 随着陶瓷相含量和弥散程度增加, 涂层耐磨性均相应提高。同时在涂层磨痕的局部放大图中, 并未观察到碳化铬颗粒的断裂及剥落现象, 而在碳化铬颗粒之间存在较浅的犁沟, 且磨屑为细小的颗粒状, 与典型的磨粒磨损特征对应。在低载荷磨损条件下, 磨损主要表现为磨球对较软金属基的微切削作用, 在磨球的往复运动过程中, 硬质碳化物颗粒逐渐成为承受磨损载荷的主体, 从而避免更严重的磨损产生。

当磨损载荷增加到100 N时, 陶瓷颗粒呈小块剥落且表面开始出现粘着现象, 是较典型的磨粒磨损与粘着磨损特征。从图9a (陶瓷相10%) 到图9c (30%) , 随着陶瓷相的增加, 磨痕表面的块状粘着现象逐渐减轻。这是因为由粘着磨损引起材料转移的颗粒, 在受到磨粒磨损作用成为磨屑从摩擦表面上脱落下之前, 由于摩擦作用, 先发生氧化, 形成一些硬度很高的氧化物颗粒, 会进一步增加磨损, 而当陶瓷相含量较高时, 硬质相颗粒所形成的微凸体降低了涂层的材料损失和材料转移, 使得磨料表面粘着有所减缓。在磨损过程中, 磨球的往复运动带动掉落的磨屑移动, 而未剥落的碳化物颗粒所形成的微凸体结构对磨球运动携带的磨屑颗粒产生阻碍作用, 转移的材料在磨球的循环往复碾压下, 在碳化物颗粒周围形成压实层结构。对这些粘着的压实层结构进行成分分析 , 发现主要含镍、碳、氧, 这些压实层结构主要是由涂层材料的转移和氧化造成。磨屑出现块状与细小颗粒的混合, 磨损机制主要为磨粒磨损和粘着磨损。磨损表面压实层结构基本消失, 磨痕表面的粘着现象减轻, 在局部放大图中没有发现明显的颗粒拔出和粘着现象,反而观察到有浅而明显的犁沟, 并且从高倍图像中可观察到裂纹, 推测是因为随着S5中陶瓷相含量的增加, 紧密相连的碳化物颗粒会降低周围金属基的塑性, 而陶瓷相颗粒尺寸的增加增强了其对磨球的阻挡作用, 所以在高载荷循环应力的作用下, 涂层磨痕表面微凸体作用下的材料附近容易产生疲劳微观裂纹, 这些微观裂纹在磨料的持续作用下扩展, 形成较大的裂纹。涂层的磨损机制主要是疲劳磨损和磨粒磨损。综合涂层磨痕表面的状态, 在高载荷力作用下, 碳化物含量达到40%时, 磨损状况较好。此外, 在不同磨损载荷条件下, 都发现有磨屑中存在白亮的磨屑颗粒, 对其进行成分分析发现 , 发现磨屑部分含有大量的氧, 说明在不同载荷力的磨损过程中, 都伴随着氧化现象。

- 上一篇:没有啦

- 下一篇:火电厂锅炉管喷涂碳化铬涂层 2017/8/11